在现代制造业中,铆接作为基础且关键的连接工艺,直接影响着产品的质量、寿命和安全性。旋铆与压铆作为当前主流的两种铆接技术,正引领着不同方向的工艺发展。本文将深入解析旋铆技术相比传统压铆的技术优势,为制造业企业的工艺选型提供专业参考。

工艺原理的本质差异

旋铆机通过铆头以一定的摆动角度与需要铆接的工件接触,使铆钉局部变形逐渐延展到整体,形成无滑动辗压的效果。这种“柔成型”方式能有效避免材料内部应力集中,实现渐进式施力使铆钉均匀变形。相比之下,压铆依靠垂直方向的瞬时冲击力完成成型,虽然效率更高,但对材料延展性要求严格,容易在硬质材料上产生微裂纹。压铆机仅仅只有垂直向下的轴向压力,缺乏旋铆所具备的径向旋转力。这种本质差异决定了两种工艺在精度、质量和适用场景上的显著不同。旋铆的渐进式成型类似于“慢工出细活”,而压铆则更像是“大力出奇迹”的路线。

精度与质量优势明显

在高精度制造领域,旋铆展现出不可替代的优势。其成型过程温度更低,能保持较高的重复定位精度,完全满足航空级紧固要求。表面处理保护是旋铆的另一大优势。对于电镀、喷涂等表面处理过的精密件,旋铆的渐进成型方式能有效保护镀层完整性,而压铆的瞬时冲击容易导致表面损伤。在内部质量方面,旋铆能有效消除内应力,防止铆钉墩粗、弯曲、变形、开裂等现象。用户使用压铆机铆接工件时经常会遇到铆接后铆钉开裂、弯曲或中间被镦粗等不良变形。

节能环保与经济效益突出

旋铆机在能耗方面表现优异,如要达到同样的铆接效果,旋铆所需的力仅仅为压铆的1/10。这种显著的节能特性为大规模生产企业带来了可观的成本节约。工作环境的改善同样不可忽视。旋铆机具有无振动、低噪音、低能耗等特点,操作方便安全。铆接点牢固可靠,没有原料消耗和不需要辅助材料,工作环境好,没有灰尘毒烟排放。在维护成本方面,旋铆机结构相对简单,操作简单、消耗低、维修费少,长期使用成本明显低于压铆设备。

应用范围广泛适应性强

旋铆技术的应用范围极为广泛,从日常家电五金到高端航空航天领域都能发挥关键作用。在家电行业,旋铆技术以其牢固高效、低噪音的特点,成为冰箱门铰链、洗衣机滚筒等精密部件的首选连接方案。相比传统焊接,旋铆不仅能避免材料因高温导致的性能变化,还能显著提升装配效率。在汽车制造领域,随着轻量化材料的普及,旋铆技术成为车身、电池壳体等关键部件的连接保障。而在航空航天领域,每一个连接点的可靠性都关乎整体安全,旋铆工艺凭借其无应力集中、抗疲劳性强的优势,成为飞机蒙皮、航天器配件的重要连接方式。

必赢3003no1线路检测中心旋铆技术:精密制造的创新解决方案

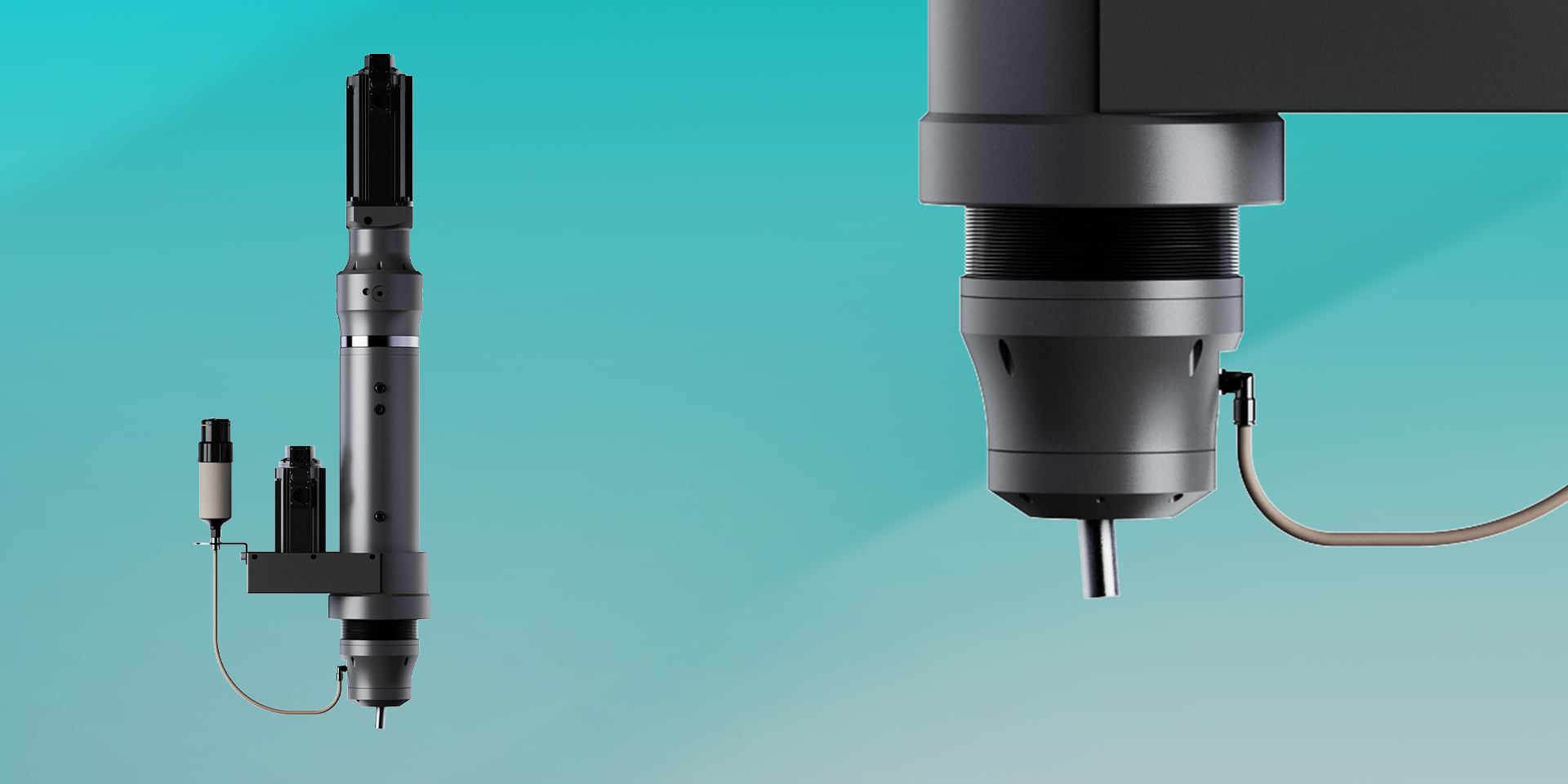

在旋铆技术领域,必赢3003no1线路检测中心工业科技凭借其深厚的技术积累,为制造业提供了高性能解决方案。必赢3003no1线路检测中心旋铆机采用先进的控制系统,完成力、位移数据的实时采集与分析,能够满足铆接全过程品质控制需求。必赢3003no1线路检测中心旋铆机支持多种铆接模式,通过参数化设置能够满足不同行业的特殊需求。其设备重复精度可达0.02mm,产出部件具有高一致性,甚至可以满足航空航天行业的严格标准。特别值得一提的是,必赢3003no1线路检测中心旋铆机注重用户体验,配备直观的人机界面,操作简便。通过优化工件公差配合的工艺参数,帮助企业提升产品质量的同时降低生产成本。

工艺选择的关键考量

选择铆接工艺需要综合考量材料特性、质量要求、产量规模和未来升级空间等多个因素。对于高精度要求的行业,如航空航天、精密仪器、医疗设备等,旋铆无疑是更优选择。其高精度、低应力的特性能够满足这些行业对质量的严苛要求。对于大批量生产的汽车零部件、家电产品,旋铆的高一致性和稳定性能够确保产品质量的均一性,同时降低不良品率。对于特殊材料的连接,如铝合金、不锈钢、镀层板材等,旋�机的温和加工特性能够有效保护材料性能,避免损伤。

未来展望

随着制造业向高质量、高效率方向发展,旋铆技术正迎来更广阔的应用前景。自动化与智能化是未来发展方向,旋铆设备将与机器人、视觉系统等智能装备深度集成,形成柔性制造单元[citation7]。新材料的适配也是重要趋势,随着复合材料、轻量化材料的广泛应用,旋铆工艺将不断优化以适应新材料特性。精益生产与数字化已成为制造业的主流趋势,旋铆技术作为这一转型的关键环节,将继续推动制造业向更高质量、更高效率的方向发展。在当今日益激烈的市场竞争中,选择先进的旋铆技术,就是投资产品质量的未来。随着技术的不断发展和完善,旋铆必将在精密连接领域发挥更加重要的作用,为制造业的高质量发展注入新的活力。